AUTOMOTIVE

2023.12.19 | Mise à jour : 2023-12.29

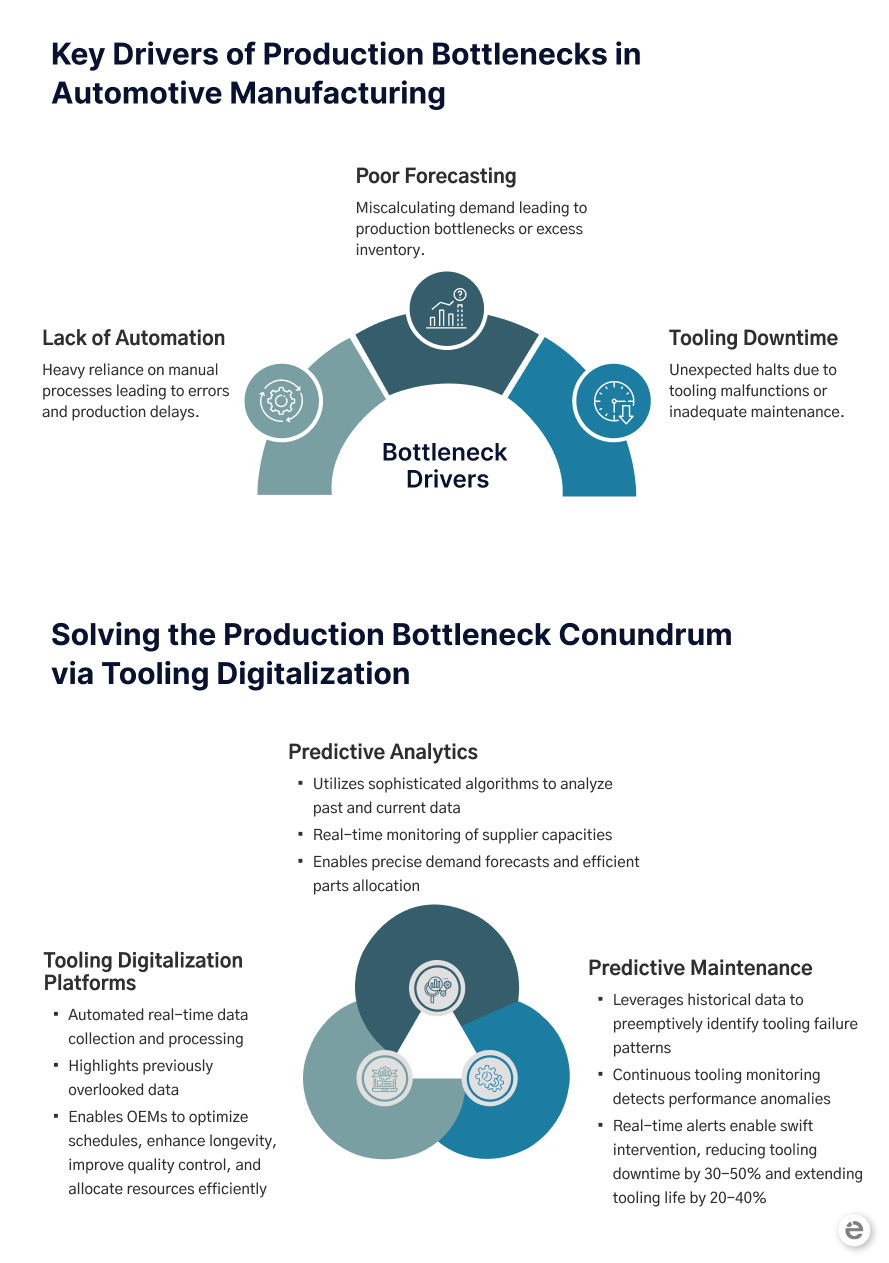

Une vérité demeure : l'industrie automobile est toujours en mouvement. Si ce dynamisme est exaltant, il s'accompagne de son lot de défis, notamment les fameux goulets d'étranglement de la production. Ceux-ci ont été accentués par des facteurs allant du manque d'automatisation aux temps d'arrêt des équipements. Les événements mondiaux récents, tels que la pandémie de Covid-19 et la volatilité des coûts des matières premières et de l'énergie, ne font qu'exacerber ces défis. Face à ces défis, le potentiel inexploité des données d'outillage externalisées apparaît comme une lueur d'espoir. En exploitant ces données et en tirant parti de l'analyse, les responsables peuvent identifier les problèmes plus tôt et affiner leurs processus de production, ouvrant ainsi la voie à des opérations de fabrication plus efficaces.

Exploiter l'automatisation et la numérisation

Seules 12% des entreprises agissent automatiquement sur la base de leurs données.

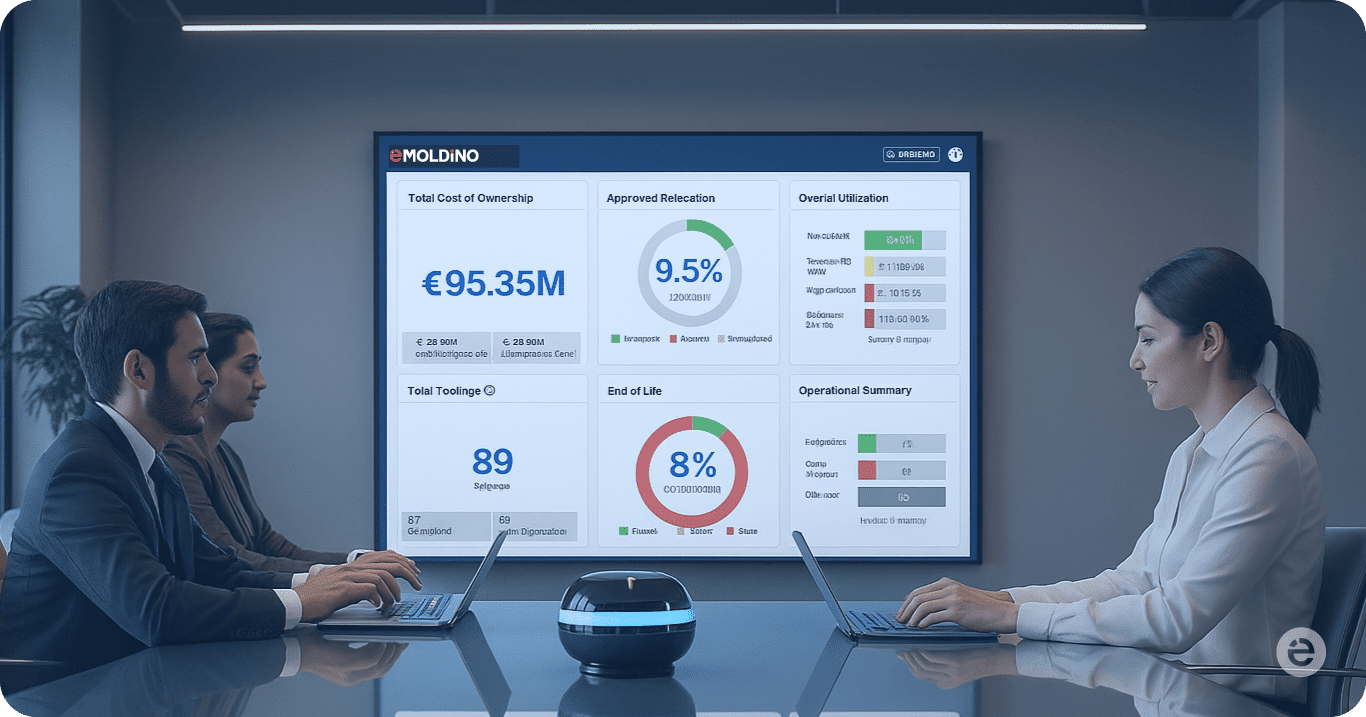

L'efficacité de l'industrie automobile est souvent entravée lorsqu'elle s'appuie fortement sur des processus manuels. Le transfert de données d'un système à l'autre en est un bon exemple. La dépendance à l'égard de l'intervention humaine peut entraîner des erreurs et ralentir des fonctions essentielles, créant ainsi des retards dans la production. C'est là que les plateformes modernes de numérisation de l'outillage entrent en jeu, propulsant les entreprises automobiles dans l'ère de l'automatisation et de la numérisation. Ces plateformes donnent la priorité à la collecte et au traitement automatisés des données en temps réel. Leur valeur devient évidente lorsqu'elles mettent en lumière des données sous-utilisées, comme les mesures de performance de l'outillage en temps réel, les chiffres de production de certaines équipes et les indicateurs de maintenance prédictive. Ces informations, une fois normalisées, peuvent transformer les fabricants d'équipements d'origine (OEM), en leur fournissant des stratégies exploitables pour :

- Optimiser les calendriers de production.

- Améliorer la durée de vie des équipements.

- Améliorer le contrôle de la qualité.

- Assurer une affectation efficace des ressources.

Naviguer dans le déluge de données : Des données brutes aux informations exploitables

A BCG-WEF enquête montre que seulement 17% des cadres affirment qu'ils exploitent pleinement la valeur des données.

Des prévisions efficaces est la pierre angulaire de la fabrication externalisée. Dans le domaine de l'automobile, les équipementiers comptent sur les fournisseurs pour obtenir des pièces et des composants essentiels à l'assemblage des véhicules. Une mauvaise estimation de la demande crée un effet d'entraînement : une sous-estimation peut entraîner des goulets d'étranglement au niveau de la production, tandis qu'une surestimation peut conduire à des stocks excédentaires et à des commandes manquées. L'insatisfaction des clients et l'impact sur la rentabilité qui en résultent peuvent être considérables. Un défi récurrent dans l'industrie est l'inadéquation entre les pièces commandées et la production réelle, un problème qui trouve souvent son origine dans une connaissance insuffisante des capacités des fournisseurs. Ces désalignements aboutissent à des retards de production et à des difficultés pour répondre aux exigences des clients.La solution ? L'analyse prédictive. Ces plateformes modernes exploitent des algorithmes sophistiqués, examinant les données historiques et actuelles pour repérer les problèmes potentiels de la chaîne d'approvisionnement. Ce faisant, les fabricants peuvent traiter et éviter de manière proactive les problèmes de capacité, en veillant à ce que la production corresponde étroitement à la demande réelle. Avec la numérisation de l'outillage, les équipementiers disposent d'une fenêtre en temps réel sur les capacités des fournisseurs. Ces informations obtenues grâce à des analyses avancées permettent aux équipementiers d'affiner les prévisions de la demande, de détecter les obstacles à la production et de répartir judicieusement les pièces entre les fournisseurs. L'analyse en temps réel permet de savoir quels fournisseurs ont la possibilité d'augmenter leur production et lesquels approchent de leurs limites. En examinant minutieusement les actifs de production individuels et en les juxtaposant aux mesures de la demande actuelle et future, les équipementiers peuvent naviguer stratégiquement et réagir aux changements brusques de la demande.

Noyés dans les données, affamés d'informations

Selon le Forresterentre 60% et 73% de toutes les données d'une entreprise ne sont pas utilisées pour l'analyse.

Temps d'arrêt de l'outillage - souvent dues à une surutilisation ou à une maintenance inadéquate - représentent un défi opérationnel important dans le secteur de la fabrication. Ces arrêts imprévus, qu'ils soient dus à des dysfonctionnements de l'outillage ou à des interruptions de la chaîne d'approvisionnement, ont des conséquences financières considérables. Des données récentes provenant du secteur automobile soulignent la gravité du problème, le coût financier d'une heure d'arrêt étant estimé à un montant alarmant de $2 millions.

La réponse à ce défi pressant est la maintenance prédictive. Ce système innovant exploite les données historiques de l'outillage pour générer des informations qui dépassent les capacités des méthodes traditionnelles. Grâce à des analyses avancées, les entreprises peuvent discerner les schémas menant à des défaillances de l'outillage et intervenir de manière proactive - en évitant le dysfonctionnement imminent ou en y remédiant rapidement - ce qui permet de réduire les temps d'arrêt.

La surveillance continue des outillages permet à ces systèmes de repérer les anomalies de performance. Par exemple, en surveillant les schémas de vibration, les responsables peuvent détecter rapidement les défauts potentiels. En cas de détection d'écarts, le système alerte rapidement le personnel au moyen de tableaux de bord conviviaux, ce qui permet une intervention rapide. Grâce à ces informations en temps réel, les équipes de maintenance peuvent planifier les réparations, la maintenance ou les stratégies correctives nécessaires pour éviter toute dégradation ou défaillance supplémentaire.

Notamment, McKinsey's confirment l'efficacité de cette approche. Selon leurs études, la maintenance prédictive réduit les temps d'arrêt des machines de 30 à 50 %, tout en prolongeant leur durée de vie de 20 à 40 %.

L'importance de l'intelligence des données dans la fabrication automobile

Aujourd'hui, le secteur automobile est à l'aube d'un changement transformateur, principalement dû à l'écosystème de données en plein essor. La production quotidienne de données offre une opportunité sans précédent, en attendant d'être exploitée, d'affiner les processus opérationnels, de diagnostiquer les inefficacités et de prédire les obstacles à venir.

Il est essentiel de noter que les goulets d'étranglement les plus fréquents dans la production automobile externalisée peuvent être surmontés. Les solutions de numérisation de l'outillage avancé sont des alliés essentiels, qui permettent aux fabricants de s'attaquer à ces problèmes avec précision et confiance. Alors que l'industrie automobile poursuit sa trajectoire vers une interconnectivité, une automatisation et une dépendance aux données accrues, les pionniers de l'adaptation et de l'innovation donneront sans équivoque le ton à l'industrie.

Lisez nos études de cas et nos articles pour en savoir plus sur la façon dont notre technologie de numérisation de l'outillage révolutionne l'industrie automobile.

Découvrez nos articles connexes

Je n'ai pas pu m'empêcher de commenter. Très bien écrit !