"El retraso en las entregas de piezas por parte de los proveedores suele acarrear costes más elevados, sobre todo en nuestro sector de automoción, lo que a menudo obliga a agilizar los envíos para cumplir los plazos."

- Un proveedor mundial de automoción.

"Recientemente hemos sufrido interrupciones del suministro que han provocado paradas temporales de la producción"

- Un líder de la automoción.

¿Cuál es la raíz del problema?

En el fondo, el problema es sencillo:

Aunque muchos fabricantes de automóviles han avanzado hacia la transformación digital en algunos segmentos de sus operaciones, la mayoría aún no ha adoptado plenamente la experiencia tecnológica.

La cuestión subyacente es la necesidad de adopción integral de tecnologías en toda la industria, lo que provoca importantes lagunas de información durante fases cruciales como la fundición a presión. Esta desconexión provoca retrasos en las entregas, riesgos para los proveedores y pérdidas económicas. Los directivos suelen plantearse la compra de utillaje adicional o la diversificación de proveedores para contrarrestar la escasez y garantizar la calidad. Con los elevados costes asociados a los tiempos de inactividad y al incumplimiento de los objetivos de producción, es esencial disponer de una visibilidad clara de los datos de producción.

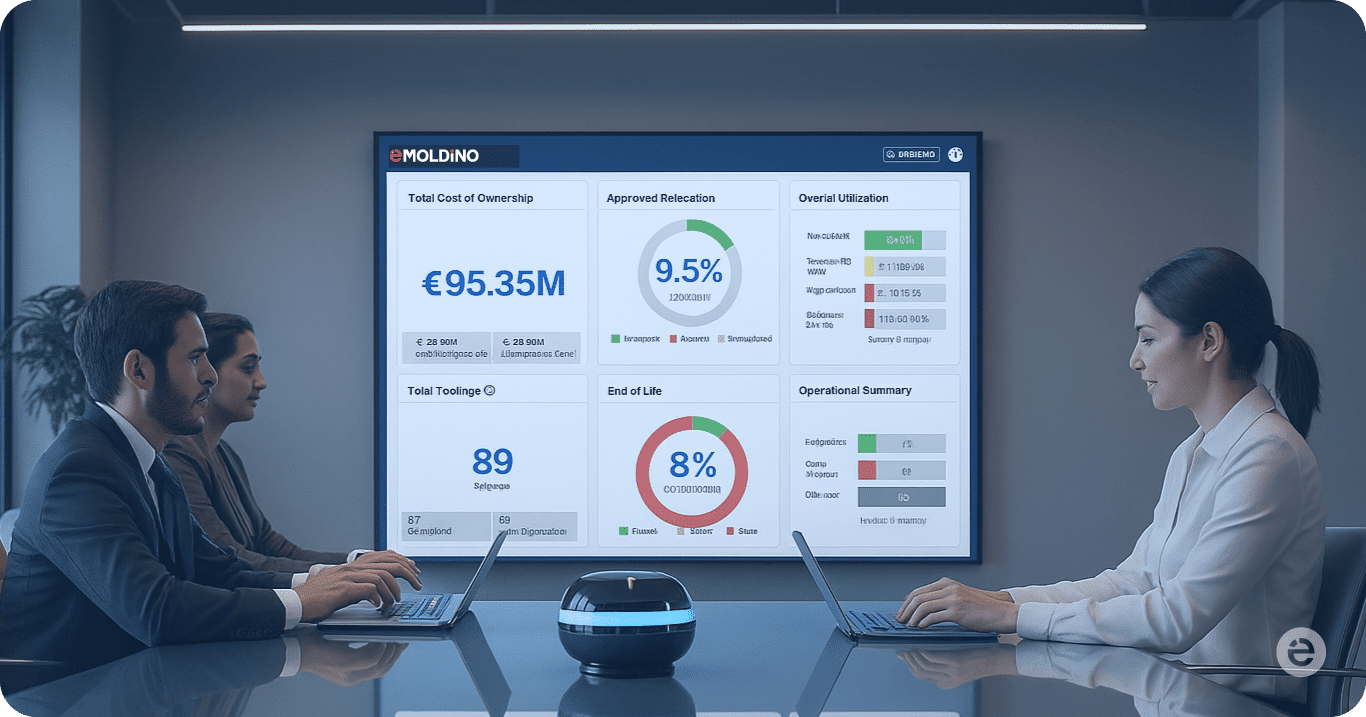

Soluciones como planificación de la capacidad en tiempo real han demostrado ser prometedoras y se han implantado con éxito, lo que ha supuesto un considerable ahorro de costes y mejoras operativas.

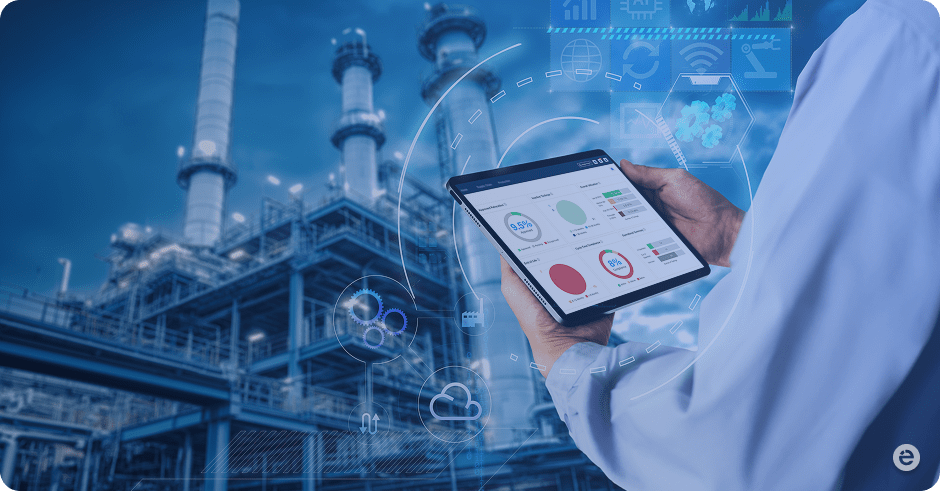

"Nos enfrentamos a problemas de capacidad y necesitamos información en tiempo real sobre la capacidad de los proveedores procedente de una fuente fiable. Antes dependíamos de datos potencialmente manipulados. La transparencia en tiempo real es fundamental para tomar decisiones estratégicas. Los proveedores proporcionan datos manuales a través de Excel, lo que requiere su verificación con datos en tiempo real mediante tecnología avanzada."

- Un fabricante mundial de automóviles.

El valor

Los directivos reconocen el valor de la racionalización de las operaciones, el ahorro de costes y la mejora de las oportunidades de ingresos. Las innovaciones tecnológicas, como la integración de sensores, son vitales para mejorar la eficiencia de la cadena de suministro y minimizar los retrasos, lo que se traduce en ahorros significativos y mejores relaciones con los clientes.

Casos prácticos de clientes

Un proveedor de la industria del automóvil necesitaba más información en tiempo real sobre la capacidad de utillaje. Esta necesidad surgió de los problemas recurrentes con los proveedores, que con frecuencia incumplían los plazos de entrega, lo que obligaba a la empresa a incurrir en costes adicionales. Para cumplir los plazos de producción, la expedición de materiales por transporte aéreo, una solución especialmente frecuente en el sector de la automoción, se convirtió en una práctica habitual. Implementaron sensores en todas sus herramientas para alinear mejor su cadena de suministro con la planificación de la demanda. Esta medida estratégica redujo los retrasos en las entregas y las averías inesperadas de las herramientas, lo que supuso un ahorro de $25,25 millones.

Otro gigante de la automoción se enfrentaba a problemas derivados de la insuficiencia de datos en tiempo real sobre la producción y los proveedores o centros de producción alternativos disponibles. Esta falta de información provocaba frecuentes retrasos en las entregas y escasez de piezas suministradas puntualmente. La adopción de una solución de digitalización de herramientas permitió a la empresa gestionar la capacidad y mitigar los riesgos de entrega de forma eficaz. Al implantar sensores para supervisar la producción e identificar cadenas de suministro alternativas, la empresa consiguió un ahorro de 196.000 euros. Estos casos subrayan la importancia de aprovechar la tecnología para mejorar la rentabilidad y el rendimiento operativo.

Conclusión

Muchas empresas automovilísticas señalan el riesgo de interrupciones del suministro por depender de proveedores únicos debido a factores como problemas laborales o crisis públicas, que podrían afectar a la producción y a la salud financiera.

¿Cómo pueden los ejecutivos mitigar estos riesgos y garantizar la continuidad de la producción?

Sobre el autor

eMoldino

eMoldino

El objetivo de eMoldino es digitalizar, agilizar y transformar sus operaciones de fabricación y cadena de suministro. Ayudamos a los fabricantes globales que desean impulsar la innovación corporativa manteniendo los valores fundamentales de colaboración y sostenibilidad. Hable con nosotros para saber más →

¿Le ha gustado leer este artículo?

4.4 / 5. Recuento de votos: 5

Explore nuestras últimas publicaciones

Los OEM globales adoptan la tecnología de gestión de proveedores en tiempo real

Por qué los proveedores se benefician de la solución Smart Tooling de eMoldino

Protegido: Honeywell Boosts Tooling Efficiency with eMoldino’s IoT Innovations