"Nuestros esfuerzos por resolver los problemas recurrentes de utillaje causados por fallos de mantenimiento se tradujeron en una reducción de 9% de los costes de no calidad en seis meses."

-Nota del Consejero Delegado, empresa líder del sector del automóvil incluida en la lista Fortune 500, EE.UU.

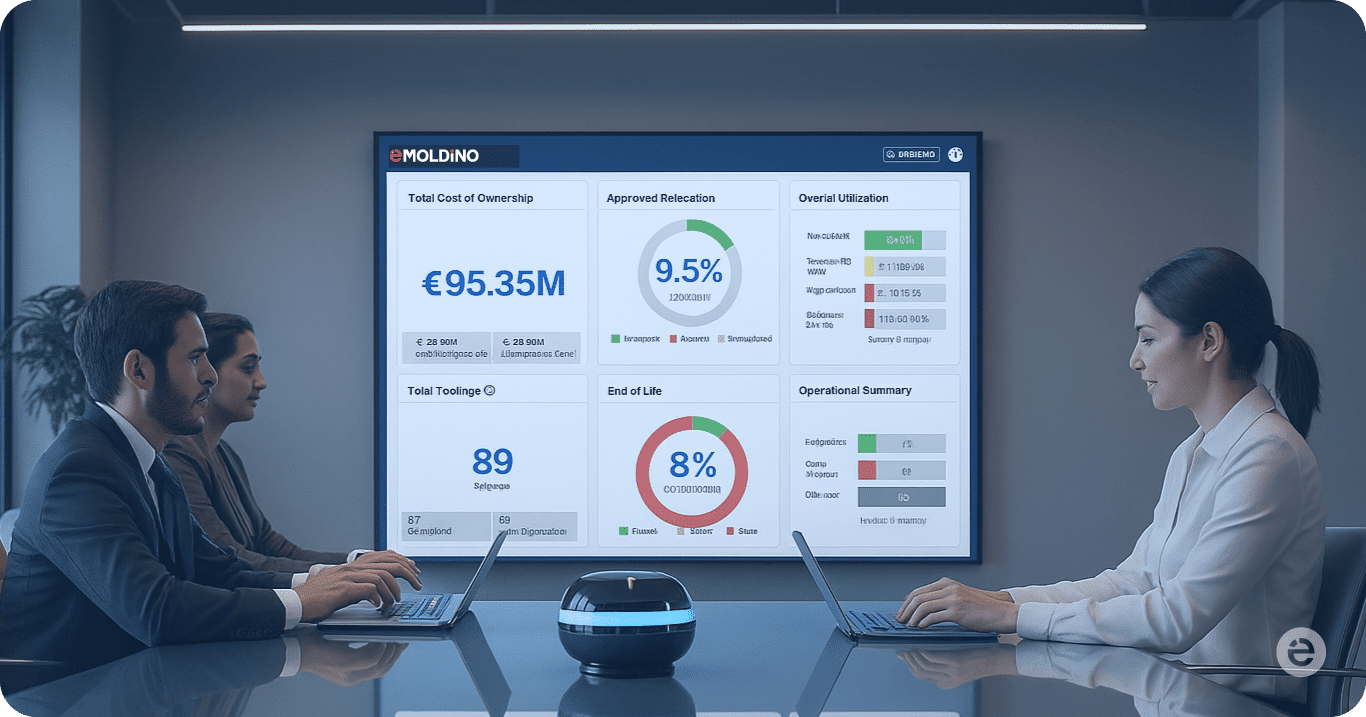

Una empresa líder del sector de la automoción se enfrentaba a importantes retos debido a la necesidad de una mayor claridad en sus operaciones con los proveedores, lo que provocaba ineficacias y retrasos en la producción. Para solucionarlo, la empresa se asoció con expertos del sector para desplegar un Sistema de digitalización de herramientas basado en IA para mejorar la supervisión y agilizar la toma de decisiones basadas en datos. Los primeros resultados indicaron una notable mejora de la eficiencia operativa, incluida una reducción de las paradas de producción imprevistas y un aumento de 8% en el rendimiento global de la producción. Estos aumentos de eficiencia redujeron el tiempo de producción perdido y crearon un efecto dominó que se tradujo en una mayor calidad de los productos y un plazo de comercialización más rápido.

Cambio proactivo a la gestión de herramientas de IA

Los fabricantes de ensamblajes que desean mejorar la eficiencia operativa y la calidad de sus productos recurren a la inteligencia artificial (IA) en busca de soluciones. Al aprovechar la IA, pueden obtener información sin precedentes sobre sus procesos de producción, lo que permite tomar decisiones más informadas y adoptar una postura proactiva ante los retos de mantenimiento y producción.

La brecha de visibilidad

La previsión precisa de la demanda de los clientes es crucial para la planificación estratégica de la producción, ya que garantiza el montaje y la adquisición a tiempo de los componentes necesarios en la fabricación de conjuntos. Sin embargo, la falta de una visión clara entre el pedido de las piezas y el inicio de la producción puede retrasar los procesos y limitar la flexibilidad de los fabricantes de equipos originales (OEM), poniendo a prueba su capacidad para adaptarse rápidamente a los cambios del mercado. Abordar este problema es esencial para mejorar la eficiencia y la capacidad de adaptación de los ejecutivos.

Los avances en tecnología digital, en concreto la digitalización de herramientas, ofrecen una solución a la falta de visibilidad en la fabricación. Esta tecnología cambia las operaciones de los fabricantes de equipos originales, pasando de los métodos tradicionales a un marco más ágil, transparente y receptivo.

¿Cómo redefine este avance estratégico en la fabricación externalizada el panorama operativo de los fabricantes de equipos originales?

La introducción de mejoras digitales en la fabricación subcontratada aumenta la eficiencia y transforma la colaboración con los proveedores para los fabricantes de equipos originales. El cambio de los sistemas manuales a una plataforma inteligente con sensores IoT y análisis de datos proporciona acceso instantáneo a información crítica, ofreciendo una visión en tiempo real de los procesos de fabricación y la calidad de los componentes.

Lucha contra la opacidad de la cadena de suministro

La visibilidad dentro de la cadena de suministro es vital para mejorar la eficiencia y reducir los costes. El acceso a datos en tiempo real es esencial para realizar análisis exhaustivos de las causas y garantizar una ventaja competitiva. La ausencia de estos datos puede provocar mayores retrasos en la producción y un aumento de los costes.

He aquí uno de los casos de uso de nuestro cliente:

Enfrentada a enormes pérdidas por problemas de capacidad de los proveedores, una empresa líder mundial del sector de la automoción acudió a un experto del sector en busca de una solución. El proyecto piloto del sistema de gestión de herramientas identificó 52 millones de libras en posibles mejoras operativasque allanan el camino para un crecimiento sustancial de los ingresos, desglosado del siguiente modo: Ahorro de costes: 6,4 millones de libras Optimización del tiempo de ciclo: 0,6 millones de libras Mitigación de riesgos: 45 millones de libras. Esta asociación estratégica mejoró la transparencia de la cadena de suministro, permitiendo una gestión proactiva de la producción, la vida útil de las herramientas y el rendimiento de los proveedores. El resultado es un importante ahorro de costes y una posición competitiva más fuerte. Este caso ejemplifica el impacto de las soluciones digitales de utillaje en la industria del automóvil.

"El proyecto piloto del sistema de gestión de herramientas identificó unos 52 millones de libras en posibles mejoras operativas"

Conclusión

En el sector de la automoción, la adopción de la digitalización de herramientas y la IA podría redefinir las ventajas competitivas y los modelos de ingresos.

¿Está su empresa preparada para aprovechar estas tecnologías avanzadas para impulsar el crecimiento de los ingresos y establecer nuevos puntos de referencia en el sector?

Sobre el autor

eMoldino

eMoldino

El objetivo de eMoldino es digitalizar, agilizar y transformar sus operaciones de fabricación y cadena de suministro. Ayudamos a los fabricantes globales que desean impulsar la innovación corporativa manteniendo los valores fundamentales de colaboración y sostenibilidad. Hable con nosotros para saber más →

¿Le ha gustado leer este artículo?

4 / 5. Recuento de votos: 3

Explore nuestras últimas publicaciones

Los OEM globales adoptan la tecnología de gestión de proveedores en tiempo real

Por qué los proveedores se benefician de la solución Smart Tooling de eMoldino

Protegido: Honeywell Boosts Tooling Efficiency with eMoldino’s IoT Innovations