"Los ejecutivos se enfrentan a retos modernos en la cadena de suministro, como el seguimiento de los procesos de producción en tiempo real, la comunicación ineficiente con los proveedores y los riesgos financieros. Este artículo ofrece estrategias para la utilización de datos, la transformación tecnológica y el fortalecimiento de las asociaciones con los proveedores, con el objetivo de lograr una cadena de suministro resistente e innovadora."

Michael, un experimentado Jefe de la Cadena de Suministro en el sector de la automoción, se ocupa diligentemente de sus responsabilidades, pero le preocupa su control del proceso de producción de piezas. Identifica problemas importantes: la necesidad de un seguimiento de la producción en tiempo real y de métodos deficientes de participación de los proveedoresCada proyecto es un riesgo. Los retrasos o las piezas de calidad inferior pueden provocar pérdidas económicas de hasta $1.000.000 por hora. En medio de los rápidos cambios del sector, Michael lucha continuamente por mejorar la eficiencia y fiabilidad de su cadena de suministro.

El reto consiste en equilibrar la cautela con la acción: un exceso de ambas perjudica a la empresa. La clave está en tomar decisiones tempranas, informadas y basadas en datos para abordar los posibles problemas de forma preventiva.

Respuesta estratégica de los CSCO

Muchos líderes necesitan medidas proactivas para reforzar la resistencia de la cadena de suministro cuando se enfrentan a retos como cuellos de botella operativos por retrasos o piezas de mala calidad. Los directivos con visión de futuro ven estos obstáculos como oportunidades para obtener una ventaja competitiva invirtiendo en eficiencia operativa, innovación tecnológica y sostenibilidad.

1. Aprovechar los datos para innovar

Con 60-70% de datos de herramientas que a menudo pasan desapercibidos, hay una oportunidad significativa para la innovación y la eficiencia en los datos de fabricación discreta. Los CSCO pueden liberar este potencial analizando en profundidad estos datos, transformando cada bit no utilizado en un activo estratégico para mejorar la capacidad de respuesta de fabricación. Este enfoque es revolucionario, mejorar la eficacia operativa y la rentabilidad.

2. Transformar las operaciones con tecnología

La transición de un procesamiento de datos manual a otro automatizado y en tiempo real, así como la utilización de la IA para la optimización, ofrecen una gran oportunidad para reducir las cargas financieras. La tasa de error 1% aparentemente pequeña en los procesos manuales, cuando se considera en el contexto de las vastas operaciones de los OEM, drena recursos de manera significativa. Adoptar la digitalización de las herramientas hace más que rectificar errores; transforma el ecosistema operativo, proporcionando la claridad y la precisión necesarias para eliminar gastos innecesarios al tiempo que se mantiene la calidad.

3. Gestión de las relaciones con los proveedores

Ante la rápida evolución de los mercados, los ejecutivos dan prioridad a la optimización de las estrategias de abastecimiento de componentes, con el objetivo de alinear la producción estrechamente con la demanda real para evitar ineficiencias históricas y medidas costosas como el transporte aéreo de emergencia. Este cambio estratégico evita gastos sustanciales y fomenta un una cadena de suministro más resistente y ágil. Un elemento central de este ajuste es compartir datos en tiempo real con los proveedores, mejorar la colaboración y abrir vías para la reducción de costes y la mejora de los procesos. Estas asociaciones alinean la producción con la demanda, ofreciendo agilidad en respuesta a los cambios del mercado, e incorporan una transformación fundamental hacia una cadena de suministro dinámica y rentable preparada para futuros triunfos.

4. Sostenibilidad y ESG

A pesar de los retos económicos, las empresas están intensificando su atención a las responsabilidades medioambientales, en particular con las emisiones de Alcance 3, que constituyen más de 70% de la huella de carbono de una empresa por término medio. Los líderes reconocen que los esfuerzos en materia de sostenibilidad y ESG reducir costes mejorando la eficiencia y aliviando las tensiones medioambientales y financieras derivadas de la ineficacia operativacomo los problemas de la industria automovilística, con altos índices de chatarra y costosas entregas tardías.

La adopción de la digitalización del utillaje desempeña un papel clave en la superación de estos retos al mejorar la eficiencia del utillaje y optimizar el mantenimiento y la producción. Esto reduce significativamente los residuos, el consumo de energía y la logística innecesaria, marcando un cambio hacia operaciones más sostenibles y eficientes.

Reflexiones finales

¿Cómo afrontarán los ejecutivos el reto crítico de equilibrar la eficiencia con la responsabilidad medioambiental en sus cadenas de suministro?

La clave es centrarse estratégicamente en la digitalización y la colaboración con los proveedores, un enfoque que posiciona a las empresas para capitalizar el cambio, impulsando la innovación y el desarrollo sostenible en consonancia con la eficiencia y la responsabilidad medioambiental.

Sobre el autor

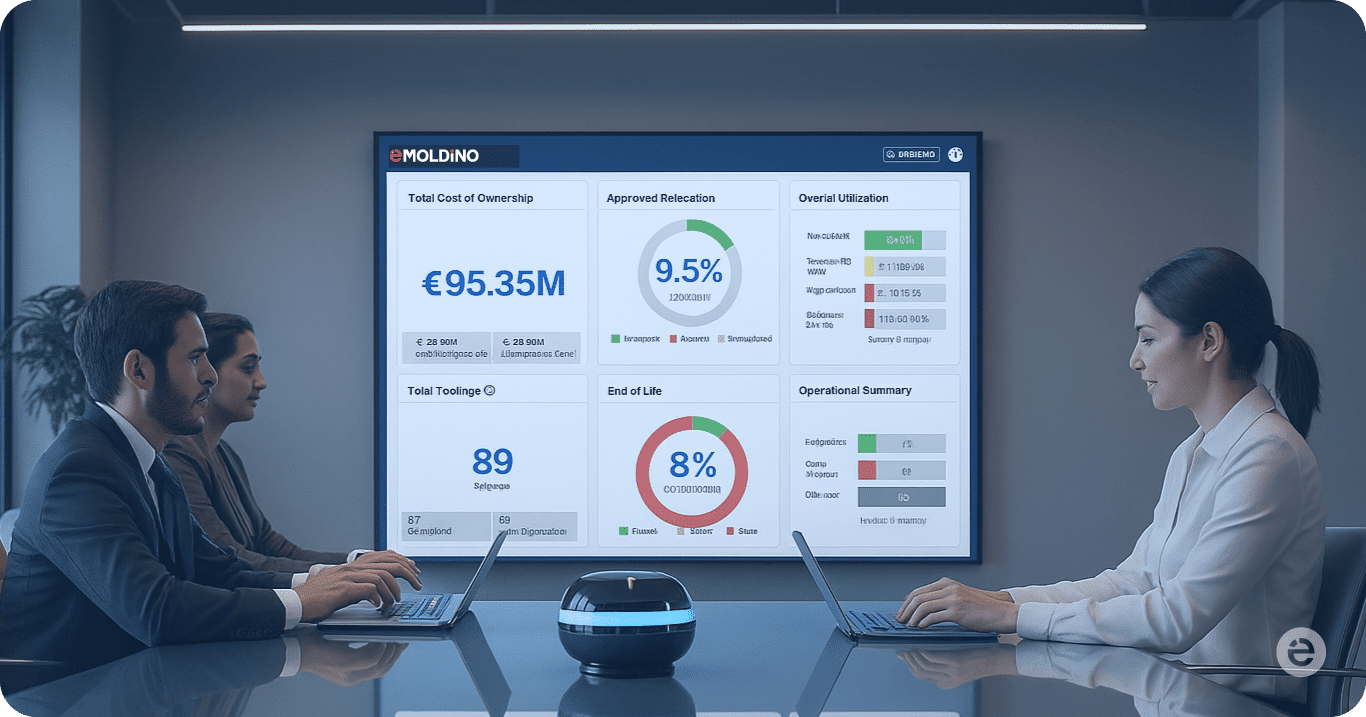

eMoldino

eMoldino

El objetivo de eMoldino es digitalizar, agilizar y transformar sus operaciones de fabricación y cadena de suministro. Ayudamos a los fabricantes globales que desean impulsar la innovación corporativa manteniendo los valores fundamentales de colaboración y sostenibilidad. Hable con nosotros para saber más →

¿Le ha gustado leer este artículo?

5 / 5. Recuento de votos: 2

Explore nuestras últimas publicaciones

Los OEM globales adoptan la tecnología de gestión de proveedores en tiempo real

Por qué los proveedores se benefician de la solución Smart Tooling de eMoldino

Protegido: Honeywell Boosts Tooling Efficiency with eMoldino’s IoT Innovations