AUTOMOCIÓN

2023.12.19 | Actualizado: 2023-12.29

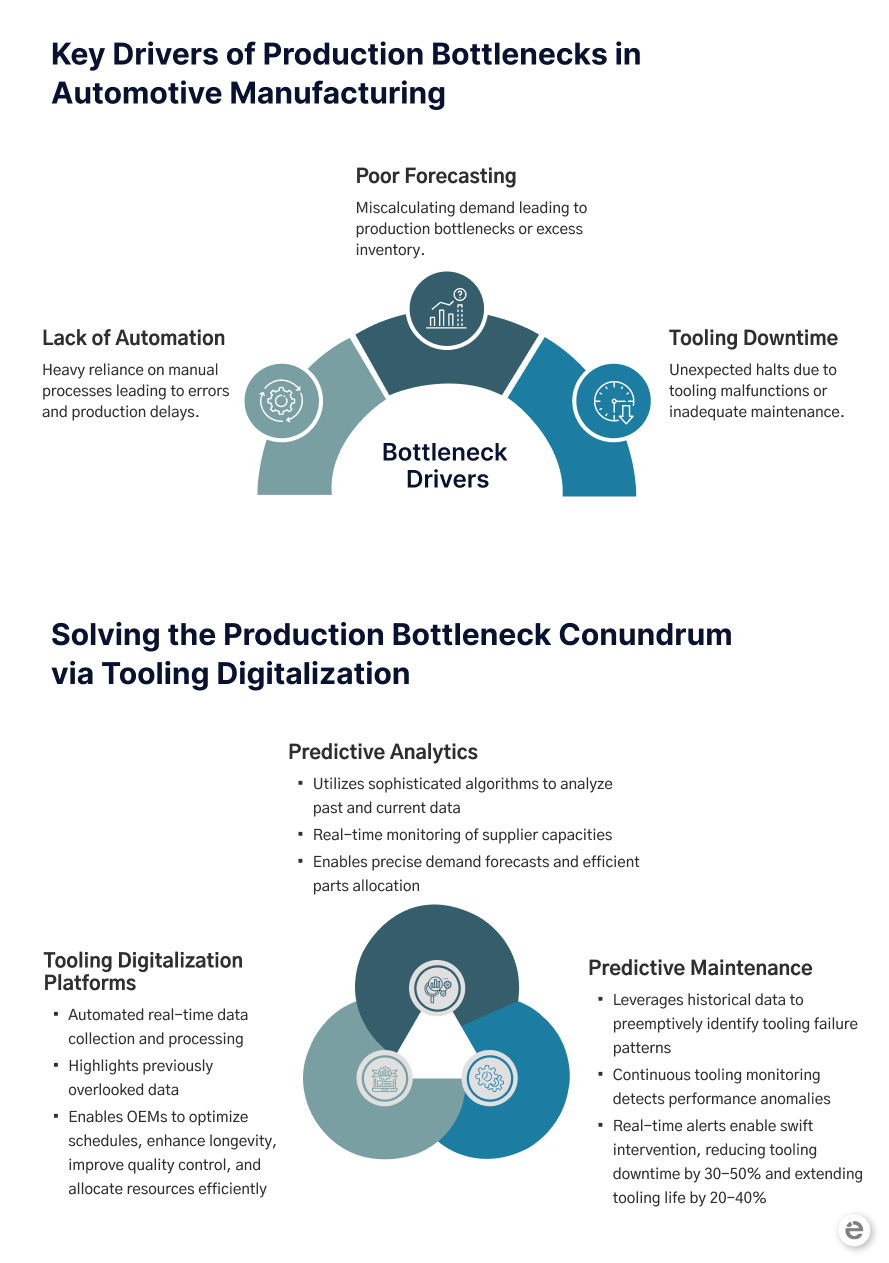

Una verdad sigue estando clara: la industria del automóvil está siempre en movimiento. Aunque este dinamismo es estimulante, conlleva sus propios retos, sobre todo los infames cuellos de botella en la producción. Estos se han visto acentuados por factores que van desde la falta de automatización hasta la inactividad de los equipos. Los recientes acontecimientos mundiales, como la pandemia de Covid-19 y la volatilidad de los costes de las materias primas y la energía, agravan aún más estos retos. En medio de estos retos, el potencial desaprovechado de los datos de utillaje subcontratados emerge como un resquicio de esperanza. Aprovechando estos datos y la analítica, los directivos pueden identificar antes los problemas y perfeccionar sus procesos de producción, allanando el camino para unas operaciones de fabricación más eficientes.

Aprovechar la automatización y la digitalización

Sólo 12% de las empresas actúan automáticamente a partir de sus datos.

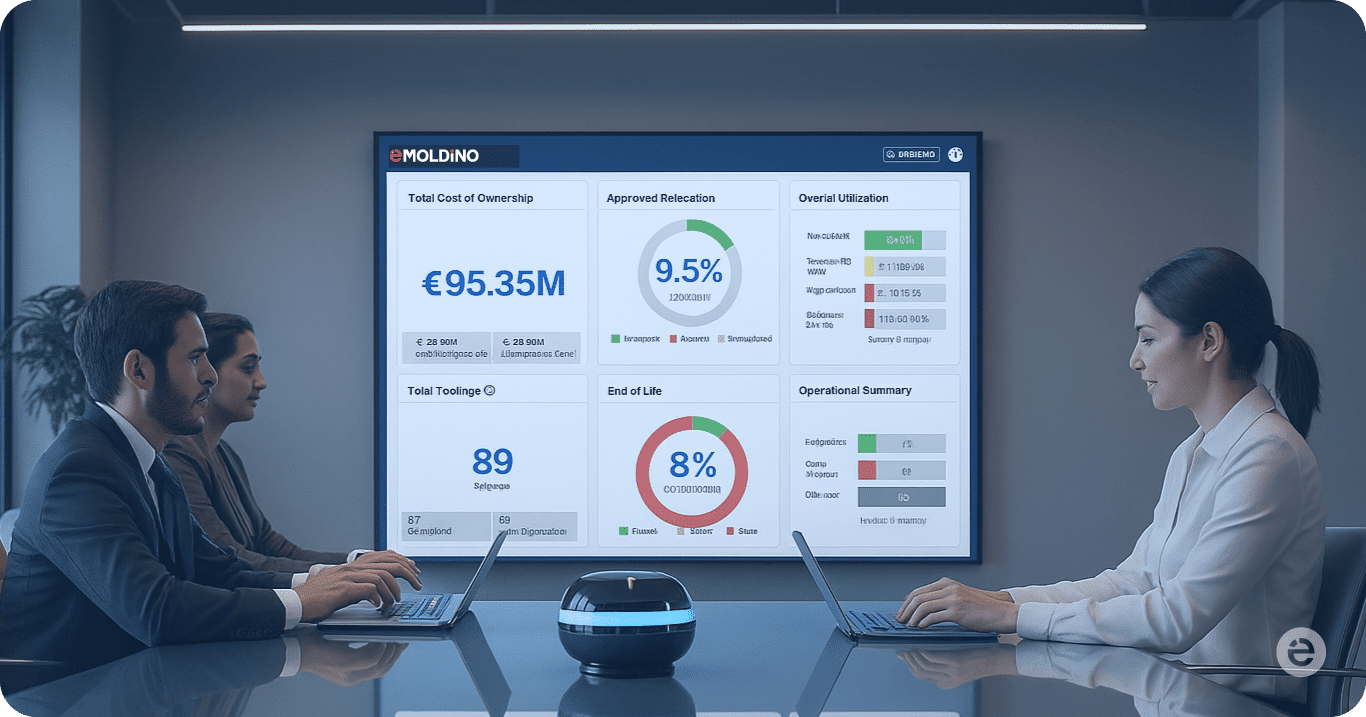

La eficiencia de la industria automovilística se ve a menudo obstaculizada cuando depende en gran medida de procesos manuales. Un ejemplo claro es la transferencia de datos de un sistema a otro. La dependencia de la intervención humana puede dar lugar a errores y ralentizar funciones esenciales, creando retrasos en la producción. Aquí es donde entran en juego las modernas plataformas de digitalización de herramientas, que impulsan a las empresas de automoción hacia la era de la automatización y la digitalización. Estas plataformas dan prioridad a la recopilación y el procesamiento automatizados de datos en tiempo real. Su valor se hace evidente cuando sacan a la luz datos infrautilizados, como métricas de rendimiento de utillaje en tiempo real, cifras de producción de turnos específicos e indicadores de mantenimiento predictivo. Estos datos, una vez estandarizados, pueden ser transformadores para los fabricantes de equipos originales (OEM), proporcionándoles estrategias prácticas para:

- Optimizar los calendarios de producción.

- Aumentar la vida útil de los equipos.

- Mejorar el control de calidad.

- Garantizar una asignación eficaz de los recursos.

Navegar por el diluvio de datos: De los datos brutos a la información práctica

UN BCG-WEF encuesta muestra que sólo 17% de los ejecutivos afirman que captan todo el valor de los datos.

Previsión eficaz es la piedra angular de la fabricación externalizada. En el sector de la automoción, los fabricantes de equipos originales dependen de los proveedores de piezas y componentes esenciales para el montaje de los vehículos. Calcular mal la demanda crea un efecto dominó: la subestimación puede provocar cuellos de botella en la producción, mientras que la sobreestimación puede dar lugar a un exceso de existencias y a la pérdida de pedidos. El resultado puede ser una insatisfacción del cliente y un impacto sustancial en la rentabilidad. Un reto recurrente en la industria es la falta de correspondencia entre las piezas pedidas y la producción real, un problema que a menudo tiene su origen en un conocimiento inadecuado de las capacidades de los proveedores. Estos desajustes provocan retrasos en la producción y dificultades para cumplir los requisitos de los clientes.¿La solución? El análisis predictivo. Estas modernas plataformas utilizan sofisticados algoritmos que analizan datos históricos y actuales para detectar posibles problemas en la cadena de suministro. De este modo, los fabricantes pueden abordar y evitar de forma proactiva los problemas de capacidad, garantizando que la producción se ajuste a la demanda real. Con la digitalización de las herramientas, los fabricantes de equipos originales obtienen una visión en tiempo real de las capacidades de los proveedores. Esta información, obtenida a partir de análisis avanzados, permite a los fabricantes ajustar las previsiones de la demanda, detectar obstáculos a la producción y distribuir las piezas entre los proveedores con criterio. Los análisis en tiempo real arrojan luz sobre qué proveedores tienen margen para aumentar la producción y cuáles se acercan a sus límites. Al examinar los activos de producción individuales y yuxtaponerlos a las métricas de demanda actuales y futuras, los fabricantes de equipos originales pueden navegar estratégicamente y reaccionar ante los cambios bruscos de la demanda.

Ahogados en datos, hambrientos de ideas

Según Forresterentre 60% y 73% de todos los datos de una empresa no se utilizan para análisis.

Paradas de utillaje - a menudo debidas a un uso excesivo o a un mantenimiento inadecuado- representan un importante reto operativo en la fabricación. Estas paradas inesperadas, ya sean debidas a fallos en las herramientas o a interrupciones en la cadena de suministro, tienen considerables implicaciones financieras. Recientes datos del sector de la automoción ponen de manifiesto la gravedad del problema, ya que el coste económico de una hora de inactividad se estima en la alarmante cifra de $2 millones.

La respuesta a este acuciante reto es el mantenimiento predictivo. Este innovador sistema aprovecha los datos históricos de las herramientas para generar información que va más allá de las capacidades de los métodos tradicionales. A través de análisis avanzados, las empresas pueden discernir patrones que conducen a fallos en las herramientas e intervenir de forma proactiva, evitando el mal funcionamiento inminente o solucionándolo rápidamente, reduciendo así el tiempo de inactividad.

La supervisión continua de las herramientas permite a estos sistemas detectar anomalías en el rendimiento. Por ejemplo, mediante la supervisión de los patrones de vibración, los responsables pueden detectar fallos potenciales con antelación. Al detectar desviaciones, el sistema alerta rápidamente al personal a través de paneles de control fáciles de usar, lo que permite una intervención rápida. Con esta información en tiempo real, los equipos de mantenimiento pueden planificar las reparaciones, el mantenimiento o las estrategias correctivas necesarias para evitar una mayor degradación o avería.

En particular, McKinsey confirman la eficacia de este enfoque. Según sus estudios, el mantenimiento predictivo reduce el tiempo de inactividad de las máquinas entre un 30% y un 50%, al tiempo que prolonga su vida útil entre un 20% y un 40%.

El imperativo de la inteligencia de datos en la fabricación de automóviles

Hoy en día, el sector de la automoción está a punto de experimentar un cambio transformador impulsado principalmente por el floreciente ecosistema de datos. La generación diaria de datos ofrece una oportunidad sin precedentes, a la espera de ser aprovechada, para perfeccionar los procesos operativos, diagnosticar ineficiencias y predecir futuros impedimentos.

Es fundamental tener en cuenta que los cuellos de botella más frecuentes en la producción subcontratada de automóviles se pueden solucionar. Las soluciones avanzadas de digitalización de herramientas son aliados fundamentales que permiten a los fabricantes abordar estos problemas con precisión y confianza. A medida que la industria automovilística persiste en su trayectoria hacia una mayor interconectividad, automatización y dependencia de los datos, los pioneros en adaptación e innovación marcarán inequívocamente el ritmo de la industria.

Lea nuestros estudios de casos prácticos y artículos para obtener más información sobre cómo nuestra tecnología de digitalización de herramientas revoluciona el sector de la automoción.

Explore nuestras publicaciones relacionadas

Los OEM globales adoptan la tecnología de gestión de proveedores en tiempo real

Por qué los proveedores se benefician de la solución Smart Tooling de eMoldino

Protegido: Honeywell Boosts Tooling Efficiency with eMoldino’s IoT Innovations

No he podido resistirme a comentar. ¡Muy bien escrito!