AUTOMOTIVE

2023.12.19 | Aktualisiert: 2023-12.29

Störungen in der Lieferkette sind der Automobilindustrie nicht fremd, wie die jüngste Entscheidung eines Automobilunternehmens zeigt, die Markteinführung neuer Modelle aufgrund von Lieferproblemen zu verschieben. Während die Halbleiterknappheit oft im Mittelpunkt steht, machen eine Reihe von Faktoren - von geopolitischen Krisen bis hin zu COVID-bedingten Einschränkungen in wichtigen Produktionszentren wie China - den Herstellern weiterhin zu schaffen. Die Antwort auf diese anhaltenden Herausforderungen könnte jedoch bereits hier liegen: Die Digitalisierung des Werkzeugbaus.

Die Herausforderung der modernen Automobilindustrie

Die jüngsten Ereignisse in der globalen Landschaft, die durch die Nachrichten in Indien über den Automobilsektor im Allgemeinen, zeigen die dringenden Herausforderungen auf, mit denen die Automobilhersteller (OEMs) konfrontiert sind. Wie ist die aktuelle Situation?

1. Unausgewogene Erwartungen

Schätzungen der Industrie deuten darauf hin, dass die Automobil- und Elektronikunternehmen 5-10% ihrer geplanten Aprilproduktion verfehlt haben.

Die Entscheidung eines bekannten Automobilherstellers, die Markteinführung neuer Automodelle auf die zweite Hälfte des Jahres 2023 zu verschieben, verdeutlicht die komplexen Herausforderungen, die durch Unstimmigkeiten in der Lieferkette entstehen. Wie der CEO des Unternehmens betonte, "Wir haben uns vorgenommen, in diesem Jahr 10 neue Autos auf den Markt zu bringen...die meisten werden wir auf das zweite Quartal verschieben, weitere auf das dritte und vierte Quartal." Diese Verzögerungen sind auf Herausforderungen in der Lieferkette zurückzuführen, die mit bestimmten Kunststoffteilen und Aggregaten zusammenhängen. Die Dynamik verdeutlicht eine bemerkenswerte Divergenz zwischen den ehrgeizigen Visionen eines Automobilherstellers und den konkreten, oft unvorhersehbaren Hindernissen, mit denen sie konfrontiert sind und die sie zwingen, ihre Strategien ständig neu zu justieren.

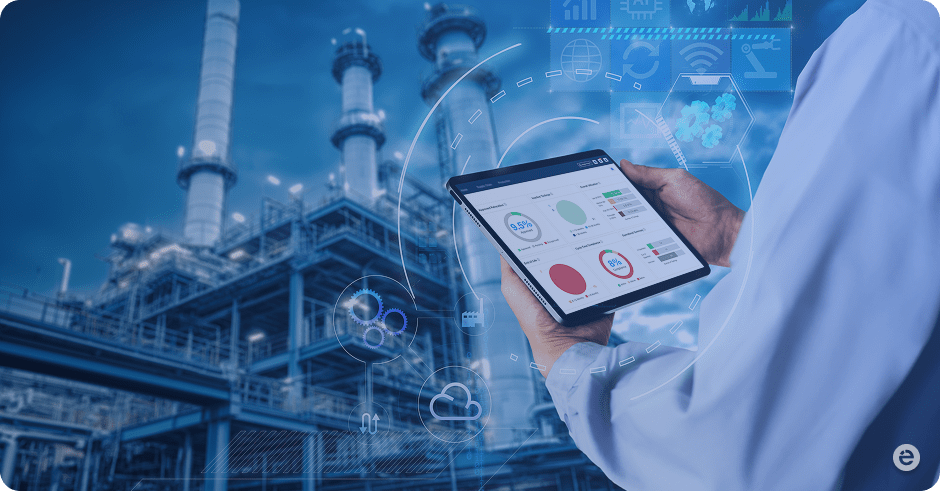

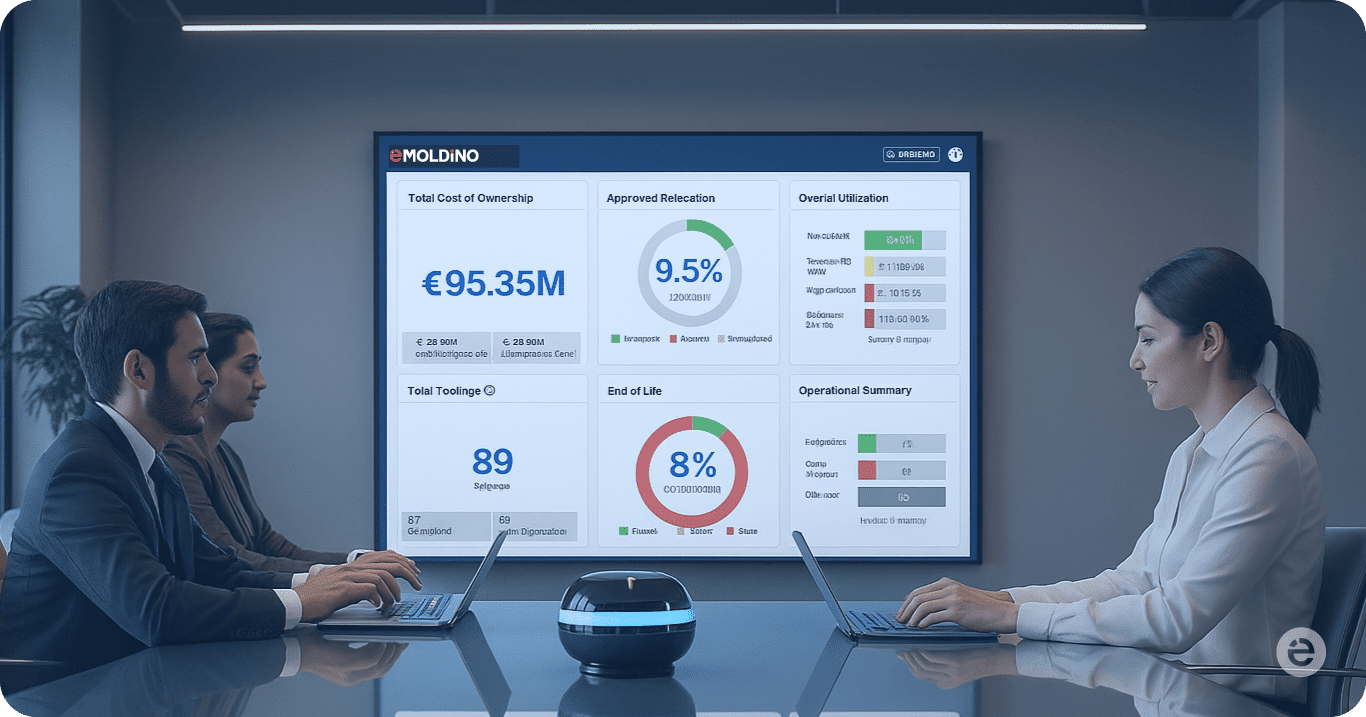

Nach solchen Rückschlägen passen sich die Branchenführer nicht nur an, sondern entwickeln bahnbrechende Ansätze, um Erwartungen und Ergebnisse in Einklang zu bringen. Eine bahnbrechende Technologie, die sie nutzen, ist die Digitalisierung von Werkzeugen. Diese transformative Lösung ermöglicht die Verfolgung und Analyse aller Werkzeuge und Teilelieferungen in Echtzeit. Das Unternehmen schafft ein belastbares System, indem es die Erkenntnisse aus den einzelnen Produktionsanlagen und ihrer genauen Kapazitätsauslastung mit der sich entwickelnden Nachfragedynamik eines Automobilherstellers verknüpft. Die Absicht ist klar: Die Erwartungen sollen flexibler und damit besser auf die realen Szenarien abgestimmt werden. Dieser Abgleich in Echtzeit ermöglicht nicht nur eine schnelle Reaktion auf Abweichungen, sondern stellt auch sicher, dass die Produktion in Anlagen umgeleitet wird, die für einen Anstieg der Arbeitslast gerüstet sind. Die Zeiten, in denen CAPEX-Budgets strikt auf historischen Daten basierten, sind vorbei. Heutige Führungskräfte in der Automobilindustrie bevorzugen aktuelle, verwertbare Daten, um ihre zukunftsorientierten Strategien zu gestalten.

2.Fehlallokation von Ressourcen

Die jüngste Enthüllung globaler Automobilhersteller, dass sie zur Beschleunigung der Produktion auf den Transport von Teilen per Flugzeug angewiesen sind, unterstreicht, wie weit die Unternehmen gehen müssen, um die Komplexität ihrer Lieferketten zu beherrschen. Solche radikalen Maßnahmen sind zwar gelegentlich unerlässlich, treiben aber die Logistikkosten in die Höhe, was sich unweigerlich auf den Gesamtpreis der Fahrzeuge auswirkt. Diese Strategien zeugen von den Herausforderungen, die die Unternehmen zwingen, erhebliche Ressourcen für die Bewältigung unerwarteter Hindernisse einzusetzen.

Angesichts solcher Herausforderungen überdenken die großen Automobilhersteller ihren Ansatz und entscheiden sich für proaktive statt reaktiver Brandbekämpfung. Viele wenden sich an Plattformen wie eMoldino, die es den OEMs ermöglichen, die genaue Anzahl der für jedes Endprodukt benötigten Komponenten zu bestimmen. Die kontinuierliche Verfolgung der Teileproduktion durch die Plattform, ergänzt durch die Integration von Echtzeit-Nachfragedaten, wird zu einem starken Verbündeten bei der Vorhersage von Produktionsverläufen. Für diese Branchenführer ist die Gleichung einfach und doch transformativ: Indem sie sicherstellen, dass die Produktion jedes Teils mit der tatsächlichen Nachfrage harmoniert, beseitigen sie die Engpässe, die in der Vergangenheit zu Maßnahmen wie Lufttransporten geführt haben. Auf diese Weise vermeiden sie nicht nur die damit verbundenen exorbitanten Kosten, sondern schaffen auch eine ebenso robuste wie reaktionsfähige Lieferkette.

Die breitere Wirkung: Mehr als nur Produktionsüberwachung

Wenn wir uns näher mit den transformativen Fähigkeiten der Werkzeugdigitalisierung befassen, wird klar, dass ihre Auswirkungen weit über den Rahmen der reinen Produktionsüberwachung hinausgehen. Diese bahnbrechende Technologie hat das Potenzial, das gesamte Ökosystem der Automobilindustrie neu zu definieren.

Im Kern revolutioniert die Digitalisierung des Werkzeugbaus die Dynamik der Lieferanten-OEM-Beziehungen. Die neu gewonnene Transparenz, die durch die nahtlose Datenintegration und -weitergabe entsteht, fördert ein Umfeld des Vertrauens und des gegenseitigen Verständnisses. Anstatt in Silos zu arbeiten, arbeiten Zulieferer und OEMs in einer verflochtenen Partnerschaft, in der Informationen frei fließen. Diese Transparenz erleichtert nicht nur reibungslosere Abläufe, sondern schafft auch eine stärkere, vertrauensbasierte Zusammenarbeit. In einem solchen transparenten Umfeld werden Missverständnisse minimiert, Streitigkeiten gütlich beigelegt und die Lieferkette besser aufeinander abgestimmt.

Die Vorteile beschränken sich jedoch nicht nur auf die Beziehungen. Die finanziellen Auswirkungen der Digitalisierung von Werkzeugen sind tiefgreifend. Diese Technologie kann potenzielle Verschwendungen, Ineffizienzen oder Störungen in Echtzeit aufzeigen, indem sie einen Überblick über die Lieferkette bietet. Die rechtzeitige Behebung dieser Probleme gewährleistet nicht nur eine unterbrechungsfreie Produktion, sondern führt auch zu erheblichen Kosteneinsparungen. Ob es darum geht, den teuren Lufttransport von Teilen zu vermeiden, die Ressourcenzuweisung zu optimieren oder den Betrieb zu rationalisieren - die kumulierten Einsparungen können das Endergebnis eines OEMs erheblich steigern.

Ein Weg nach vorn für OEMs

Mit Plattformen zur Digitalisierung von Werkzeugen können OEMs unmittelbare Probleme in der Lieferkette angehen und ihre Abläufe zukunftssicher gestalten. Funktionen wie Tooling Asset Management, Supply Chain Management und Supplier Performance Management werden zu unschätzbaren Werkzeugen für Beschaffungsexperten, Werkzeugtechniker und Supply Chain Manager. Durch den Einsatz dieser Technologie können Automobilunternehmen sicherstellen, dass sie für zukünftige Störungen, geopolitische Krisen, globale Pandemien oder branchenspezifische Herausforderungen gut gerüstet sind.

Die globalen Umstände mögen zwar unvorhersehbar sein, aber die Reaktion darauf muss es nicht sein. Die Digitalisierung des Werkzeugbaus bietet einen vielversprechenden Weg für OEMs, die aktuellen Herausforderungen zu bewältigen und sich in den kommenden Jahren als Branchenführer zu positionieren. Die Lösung für die Probleme globaler Automobilhersteller bei der Lieferkette liegt in der Nutzung des gesamten Potenzials der Digitalisierung des Werkzeugbaus.

Gespräch uns für eine Live-Demonstration unserer Lösung oder erkunden Sie unsere anderen bloggt für weitere Einblicke.

Entdecken Sie unsere verwandten Beiträge